Projekt Werkstätte Spiez in HO, Werkstättebauten

11. - 15.12.2017

Am 5. Dezember 2017 durfte ich am Nachmittag an den Gebäuden der Werkstätte Spiez Mass nehmen. Bei schönem aber recht kaltem Wetter begleitete mich Frau Jörg rund um die ganze Werkstätte. Während ich zügig Gebäudehöhen, Torbreiten und Fenster ausmessen konnte achtete Frau Jörg auf meine Sicherheit. Vielen Dank für die Ausdauer und den anschliessenden heissen Kaffee.

Wie ich das Ganze angehe und dann umsetze beschrieb ich in Anlage, Häuser. In den nachfolgenden Bildern zeige ich die ersten Pläne wie die Werkstätte Spiez auf meinem neuen Anlageteil den einmal aussehen sollte.

Angenommener Grundriss mit den drei Werkstattgebäuden

Detailpläne die nach der Besichtigung und Ausmessung des Originals am 5. Dezember 2017 entstanden sind.

Werkstattgebäude 1: Betonbau mit Flachdach. Pläne 1:87

Werkstattgebäude 2: Beton- und Holzbau mit Satteldach. Pläne 1:87

Werkstattgebäude 3: Betonbau mit Säulen und Flachdach (Flachdach vermutlich bei einem späteren Umbau entstanden). Pläne 1:87

Bauversuche und erste Stellproben, 15.2. - 25.2.2018

Nachdem ich die vielen Massangaben in den Massstab 1:87 umgerechnet hatte entstanden die vorliegenden einfachen Pläne.

Um mich auf den bevorstehenden Bau der drei Werkstattgebäuden einstellen zu können, suchte ich nach dem geeignetsten Material.

Im Bau von Häusern bin ich nicht total unerfahren und kann auf ein tolles Sortiment von Häusern im Eigenbau zurückblicken.

Von so grossen Gebäuden, wie es die drei unterschiedlichen Werkstattarten darstellen, habe ich aber den nötigen Respekt. Deshalb taste ich mich vor dem eigentlichen Bau der drei Gebäude mit Probematerialien an sog. Stellproben heran. Dies zur Zeit mit Karton 3mm und Styrodurplatten 3mm. Erste Erkenntnisse zeigten mir schon auf, dass ich auch mit Stärken von 2 mm und 5mm werde arbeiten müssen.

Nachfolgende Bilder zeigen die ersten Stellproben der Werkstätten.

Rohbau der drei verschieden alten Werkstätten mit Styrodurplatten, 26. und 27.2.2018

Aus den Erfahrungen der Bauversuche und Stellproben ging das Material Styrodur hervor. Styrodurplatten haben aber ihre Stärken und Schwächen wie jedes andere Material. Es gibt verschiedene Punkte zu berücksichtigen:

- Die Platten sind sehr gut mit einem Japanmesser zu schneiden

- Es ist vorteilhaft, sich eine exakte Schneidetechnik anzueignen, vor allem in den Eckpunkten

- Das Messer sollte immer genau senkrecht geführt werden ansonst die Kanten schräg werden. (Kann auch gewollt sein)

- Grössere Flächen sollten im Gebäudeinnern querverstärkt werden, wie auch in den Winkeln

-

Der richtige Klebstoff (TESA Alleskleber)

Für Werkstätteteil 1 (Betonbau) verwendete ich für die Seitenteile Stärke 3mm, für die Ein- und Ausfahrbereiche Stärke 5mm.

Für Werkstätteteil 2 (Satteldach) das gleiche Material

Für Werkstätteteil 3 (Altes Depot) verwendete ich für Front- und Seitenteile Stärke 5mm.

Die Gebäudeanlage kann ich aus dem Anlageteil herausnehmen. Deshalb habe ich in drei Teilen gebaut. Vorderteil Betongebäude, Gebäude Satteldach mit hinterem Teil Betongebäude und das älteste Werkstatteil.

Das Material habe ich bei der Firma PEWI, Modellbau, Güterstrasse 9, 3008 Bern, bezogen. Das Geschäft ist nicht so leicht zu finden, führt aber ein sehr grossen

Warensortiment und bietet eine erfahrungsbezogene Beratung.

So schnell kann es gehen

Im Dezember letzten Jahres (2017) hatte ich von den alten Gebäuden der Werkstätte Spiez zahlreiche Fotos erstellt und viele viele Masse genommen. Während in den folgenden zweieinhalb Monaten bei mir Teile der alten Werkstätte im Modell am entstehen ist, verrichtete in Spiez der Abbruchhammer das seinige. Seit heute, 7. März 2018, gibt es mein Vorbild nicht mehr. Ich aber werde es in Ehren halten.

Die Gebäude haben bereits Formen angenommen, dass man sie auch als Gebäudeteile der Werkstätte Spiez wiedererkennen kann.

Zur Zeit schneide ich aus dem hintersten Gebäudeteil die Fenster mit den Rundbögen heraus. Auch die Säulen und Simse sind bereits zugeschnitten und werden bald aufgeklebt.

Die Gebäude können einzeln aus der Anlage heraus genommen werden. Sie werden wohl in der jetzt vorliegenden Form durch den Sommer gehen.

Neuste Erkenntnisse nach dem Bau der Gebäudegrundformen

Dem letzen Satz im vorgehenden Abschnitt muss ich wohl beifügen "Die Katze lässt das Mausen nicht". Mit der geplanten Baupause ist nichts geworden. Nachdem ich ohne Störungen auf dem Werkstattgelände Fahrbetrieb mache, erwachte auch die kurz gesättigte Baulust wieder auf. Es fehlten noch diverse Details an den Gebäuden und diese wollte ich angehen.

Zudem musste ich im Nachhinein feststellen, dass Styrodur für den Bau dieser Gebäude wohl seine Vor- aber auch Nachteile aufweist. Ein Nachteil ist die

Lichtdurchlässigkeit. Weil ich die Werkstattinnenräume individuell beleuchten will, musste eine Lösung her. Alle Gebäude habe ich nun mit schwarzem, lichtundurchlässigem und dickerem Papier

ausgekleidet. Das Schwarz wird noch mit einer helleren Farbe überdeckt werden.

Die feinen Torstürze habe ich auch noch mit Karton verstärkt.

Entstandene Gebäudedetails

Bilder in der nachfolgenden Galerie von links nach rechts: Werkstattstellwerk am Gebäude 1, Werkstattstellwerk und Dachaufbau am Gebäude 2, Säulen und Simse am Gebäude 3, sowie ein Beispiel der schwarzen Papierauskleidung.

Anbringen der Fassade am Werkstattgebäude 3

Vorweg einmal zuerst das Resultat. Im Modell sieht die Fassade etwas heller aus. Es ist aber zu berücksichtigen, dass erstens die Fassade des Vorbildes (Bild rechts) leicht im Schatten steht und zweitens der Modellbauer dazu neigt, die Farben immer etwas zu dunkel zu wählen. Tipp: Fotografieren der Gebäudeteile auch mit Sonneneinstrahlung.

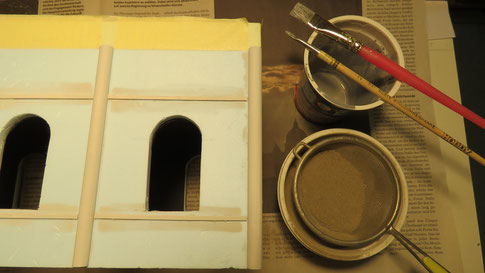

Aufziehen der Fassade an Gebäude 3

Vorbereitungen

Säulen und Simse sind aufgeklebt und mit betonfarber Tönung angestrichen.

Die Farben viel weiss und wenig schwarz sind vermischt und mit destilliertem Wasser verdünnt.

7mm und 2mm Flachpinsel bereit.

Sand von einem Naturweg genommen und vorgesiebt, sowie ein Kaffeesieb stehen bereit.

Nicht wie fotografiert, sondern aus ca. 200mm Höhe, das vorgesiebte Sand, nochmals durch das Kaffeesieb, nicht zu geizig auf die eingefärbten und noch nassen Flächen streuen.

Nach dem Einstreuen des Sandes das Werkstück senkrecht stellen und der nicht an der Farbe haftende Sand abschütteln.

Einen Tag trocknen lassen. Dann mit einem weichen Pinsel das nicht haftende Sand behutsam abwischen.

Fensterrahmen Gebäude 3, Fassade Gebäude 2 und Lichtkuppeln auf Flachdächern

Für die Fensterrahmen verwendete ich normal weisses Druckerpapier. Der Rahmen des Fensters gegen innen ergibt sich aus der Dicke der Styrodurplatte, 5mm. Die Rahmendicke aussen sollte 2mm betragen.

- So schnitt ich Papierstreifen von 7mm Breite.

- Anschliessend schnitt ich ein Stück ab, das vom Siems bis

zum Bogenanfang reichte.

- Dann machte ich auf 2mm einen Falz

- Nun faltete ich erstmals die 2mm im Winkel von 45 Grad

- Darauf bestrich ich das Papier mit Leim

- Die 2mm faltete ich ein zweites Mal und klebte dann das

Papier in das Fenster ein.

Für den Fensterbogen verwendete ich denselben Papier-

streifen von 7mm Breite. Auch auf diesem Streifen machte ich einen Falz von 2mm.

- Ohne das Papier zu falten, klebte ich den Streifen in den

Bogen. Die gefalzten, nicht belebten 2mm gegen aussen.

- Mit einem einwandfrei schneidenden Messer schnitt ich

dann das vorstehende Papier sternförmig alle 2-3mm ein.

- Dann bestrich ich die Flächen mit Kleber

- und faltete das Teil auf die Fassade zurück.

Die Zwischenräume betupfte ich mit weisser Farbe.

Die Fensterrahmen werden noch grau gestrichen

Beim Gebäude 2 waren braune Isolierplatten auf der bestehenden Fassade angebracht.

In der Papeterie erhielt ich einen etwas stärkeren Papierbogen in der entsprechenen Farbe.

Das Papier schnitt ich entsprechend der Fassade zurecht und klebte es auf die Gebäudehülle.

Die Fensterrahmen fertigte ich in gleicher Art wie beim Gebäude 3.

Auf diesem Bild ist auch schon das gefertigte Unterdach ersichtlich.

Ich verwendete dazu Platten und Profile aus Lindenholz von Northeastern (Old Pullman oder PEWI Bern)

Die Gebäudemauer ist in Styrodur geritzt und wird später noch farblich nachbehandelt.

Betreffend der Lichtkuppeln war ich lange auf Suche. Schliesslich fand ich im Heim + Hobby (COOP) bei einer Suchtour einen brauchbaren Artikel.

Klarglas in Stücken von 20x10x4mm.

Auf dem Bild sind die Glasstücke bereits mit weisser Farbe gebrusht

Auf den Flachdächern kam es nun zu folgenden Arbeitsgängen:

- Anzahl Lichkuppeln ermitteln

- Abstände berechnen und aufzeichnen

- Kuppel anzeichnen und mit Japanmesser herausschneiden

- Auf den Schnittflächen Kleber anbringen

- Kuppel ca. 1mm in Öffnung eindrücken.

Zuletzt wird das Dach noch leicht besandet.

Gebäudetrakt der Lehrlingsausbildung "Login" auf dem Flachdach des Werkstattgebäudes 1

Auf dem noch nicht fertig sanierten Flachdach befindet sich zum Teil das Gebäude der "Login"

Mit Karton 2mm habe ich eine erste Gebäudehülle zusammen geklebt.

Sie diente mir zu diverse Ueberlegungen zum späteren Bau wie Fensterausschnitte, Fensterrahmen, Fassade usw.

Zum Bau verwendetes Material:

- Grauer Karton 2mm

(Gebäudehülle inkl. Flachdach)

- Dunkelbrauner Papierbogen mittelhart

(Fassade und Fensterrahmen auf Karton aufgeklebt)

- Klarsichtfolie dick

(Fensterfronten, darauf Rahmen aufgeklebt) nicht einfach.

- Feiner grauer oder beiger Sand auf Flachdächer

Die fünf Geländertypen an der Krattigenstrasse im Bereich Werkstätte

Typ 1

Material

Messing H-Profil 2x1mm, Old Pullman

Messing Draht 0,7mm, Old Pullman

Gitter 1x1mm, Hobby-Markt

Pfostenhöhe 11mm

Einsteckhöhe 5 - 7 mm

Seitenabstand 20mm

Typ 2

Material

- Wie oben angegeben.

+ Karton 1mm, Höhe 11mm

Pfostenhöhe 23mm

Einsteckhöhe 5 - 7mm

Seitenabstand 20mm

Typ 3

Material

- Wie oben angegeben

Pfostenhöhe 23mm

Einsteckhöhe 5 - 7 mm

Erster Draht 5mm

Zweiter Draht 11mm

Typ 4

Material

Messing H-Profil 2x1mm, Old Pullman

Messing Draht 0,7mm, Old Pullman

Kartonstreifen 23mmx10mmx1mm / 2x

Pfostenhöhe 11mm

Einsteckhöhe 5 - 7 mm

Seitenabstand 23mm

Typ 5

Material

Messing H-Profil 2x1mm, Old Pullman

Messing U-Profil 1x1x1mm, Old Pullman

Messing Draht 0,7mm, Old Pullman

Gitter 1x1mm, Hobby-Markt

Kartonstreifen 23mmx10mmx1mm / 2x

Pfostenhöhe 11mm

Einsteckhöhe 5 - 7 mm

Halter für Drahtgitter 23mm. 5mm an Pfosten gelötet

Seitenabstand 23mm

So stehen die verschiedenen Geländer im Modell auf meiner Strasse zur Werkstätte Spiez

Zaun mit Holzpfosten und vier Spannfäden

Holzpfosten

Zündhölzer 3mmx3mm (Vierkantprofile 2x2mm sind noch besser)

Ablängen auf 16mm. Pfostenhöhe 11mm, einstecken 5mm.

Holzpfosten oben 1mm abschrägen

Holzpfosten beizen oder malen

Fadenpannvorrichtung in zweifacher Ausführung

Zündholz auf 11mm ablängen

4 Löcher bohren, Bohrer 0,8mm

Zündholz mit Sekundenkleber, ca. 3mm oberhalb der

Spitze, an lange Nadel kleben.

Vier gleichlange Fäden (braun, ca. 500mm lang) zuschneiden und durch die Löcher der Spannvorrichtung ziehen. Auf der Seite der gelben Nadel die Enden zusammenknüpfen.

Fäden an Holzpfosten leimen

Holzpfosten in vorbereitete Löcher (Abstände ca. 20-23mm) stecken und richten. Beim ersten Pfosten gelbe Nadel einstecken.

Mit Pinsel, die Holzpfostenvorderseite, mit wenig, unverdünntem Weissleim bestreichen. Dann mit einer Hand die vier Fäden straff ziehen und mit der roten Spannnadel vor den Holzpfosten vorbei ziehen. Nach etwa 6 bis 10 Pfosten die rote Nadel bei einem Pfosten einstecken. Wenn nötig mit anderen Nadeln die vier Fäden nahe der Pfosten leicht fixieren.

Herstellen der Verglasung für die Bogenfenster des Werkstättegebäudes 3

Zuerst hatte ich das Bogenfenster im Massstab 1:87 auf ein A4 gezeichnet.

Danach die Zeichnung mit Klebeband auf meine Arbeitsplatte/Glasplatte geklebt.

Materialien

Klarsichtfolie A4 in Grössen des Fensters geschnitten

Filet/Selbstklebeband, silver, aus dem Autozubehör, 2,3 mm breit

Aus der Bastelkiste, Kunststoff Rundfenster halbiert und silver geairbruscht. (War ein Kauf vor Jahren an einer Ausstellung)

Arbeitsschritte

Klarfolie mit Klebband auf Zeichnung fixiert

Silverfilet zurecht geschnitten und auf Folie

geklebt Folie oben gelöst und gekippt

Kunststoffbogen mit Sek/Kleber auf

Folie geklebt Fenstersprossen 1,2 mm auf Folie geklebt

Ueberschneidungen heraus geschnitten

Fensterverglasung in Fensterrahmen eingepasst

Mit Klebeband die Fensterverglasung an der Gebäudeinnenwand befestigt.

Links das Vorbild

Die Fenstersprossen hätte ich noch feiner schneiden müssen. Für mich stimmt's

Dachziegel aus Eternit auf dem Werkstättegebäude 2

In H0 einen Hersteller, der Eternitdächerimitationen herstellt, war nicht leicht zu finden. Welleternit oder Dreiecketernit sind bei einigen bekannten Firmen, die

Modellhäuser herstellen, wohl im Programm, aber den flachen, breiten Eternit wie ich ihn suchte, fand ich nur in der Schweiz, bei einem sog. Kleinserienhersteller. Das Produkt beschreibe ich im

nachfolgenden Text näher.

Ich kann nur soviel verraten, das Dach mit Dachziegel aus Eternit zu bedecken ist eine Riesenarbeit und hat seinen Preis. Da aber mein, in Teilen nachgebautes Depot Spiez, ein Unikat ist, entschloss ich mich für das Besondere.

Als Bauanleitung habe ich in You Tube, unter Eternit Dach, ein kurzes Video aufgeschaltet. Auch unter Galerie/Video ersichtlich.

Hersteller: SWISS MODEL RAIL (Aus Liebe zum

Detail) https://www.swissmodelrail.ch/shop/

Material : Dachziegel Eternit breit, (Laser-cut), sehr feine Nachbildung

Bogen 140x205mm, 29 Streifen Eternit 136x4mm und 4 Streifen als Firstziegel

Benötigtes Material

Japanmesser

Pinzette

Filzstift fein

Messingstreifen 3mm (oder etwas anderes)

Weissleim wenig verdünnt

flacher, schmaler Pinsel

Bauanleitung

Arbeitsweise von unten nach oben

- untere Dachkante, 2mm mit Weissleim bestreichen

- Erster Eternitstreifen ankleben. (Die Streifenkante muss soviel über das eigentliche Dach hinausschauen, dass später die Wasserrinne noch befestigt werden kann)

- Mit Messingstreifen und Filzstift Distanz anzeichnen

- Mit Pinsel Weissleim auftragen

- Eternitstreifen exakt, satt an Linie ankleben (Nach drei Bahnen trocknen lassen)

Über die Dachkante herausragender Eternitstreifen, nach Trocknung, mit Schere oder Japanmesser abschneiden

- Firstziegelstreifen falten und ablängen

- Mit Weissleim einstreichen

- Auf Dachkante anbringen

Das Resultat zeigt mir wieder einmal, dass sich der Zeitaufwand und arbeiten mit dem geeigneten Material lohnt. Erst das Dach verleiht dem Gebäude seine Eigenart.

Es fehlen noch der Kamin und die Sicherungen gegen Schneerutsch.

Schon jetzt können mindestens die Preiserlein ihre Wartungsarbeiten an den Loks im Trockenen verrichten.

Verglasung am Werkstättegebäude 2

Ich bin gleich vorgegangen wie beim Depotgebäude 3. Im Beitrag zur "Herstellen der Verglasung für die Bogenfenster des Depotgebäudes 3", zeige ich meine

Vorgehensweise. Was dabei heraus gekommen ist zeigen einige Billder.

Verglasung am Werkstättegebäude 1

Die Vorgehensweise blieb dieselbe wie bei den anderen zwei Gebäuden. Es gab aber eine neue Herausforderung. Filet aus dem Autozubehör fand ich in der gewünschten Farbe nicht. Ich griff auf weisses Filet zurück und verpasse diesem mittels Airbruch die gebäudetypische rote Fensterrahmenfarbe.

Die zwei oberen, grossen Fenster, entstanden aus Klarsichtfolie, in welche ich mit einem Schraubendreher, senkrechte Stege einritzte. Diese zog ich dann noch mit einem silvernem Filzstift nach. Die werkstatttypische blaue Farbe erzeugte ich durch Streifen, die ich aus einer blauen Sichtmappe ausgeschnitten hatte.

Somit hat jedes Gebäude seine Fenster erhalten und ich kann mich an die Detailierung rund um die Gebäude wagen.

Auf dem Bild nochmals der einfache Arbeitsplatz um Fensterrahmen herzustellen.

Auf der Glasplatte

Plan mit den Fenstern oben und unten

Weisses Filet vom Autozubehör, rot geairbrucht

Auf Tischplatte

Japanmesser und Schere

Bleistift und Massstab sowie fehlender Metallwinkel

Isolierband

- Die Klarsichtfolie habe ich auf die Fenstermasse (+5mm) zurecht geschnitten und dann mit Isolierband auf den Plan fixiert.

- 5mm breiter Filetstreifen mit Japanmesser und Metallwinkel halbiert.

- Abgemessen auf obere und untere Rahmenlänge sowie die Seiten rechts und links. Immer 5mm mehr geben.

- Kleberschutz ab Filet entfernt und Streifen für oberen und unteren Rahmen auf Klarsichtfolie geklebt. 1mm Fensteraussenseite, 1,5mm Fensterinnenseite.

- Streifen für Rahmenseiten aufgeklebt und mit Japanmesser eingepasst.

- Filetstreifen mit 1,5mm Breite geschnitten

- Als senkrechte Fensterunterteilung aufgeklebt und mit Japanmesser eingepasst.

- Beklebte Klarsichtfolie hinter die Fensterausparung am Gebäude eingepasst und mit Klebeband befestigt